INTRODUCTION

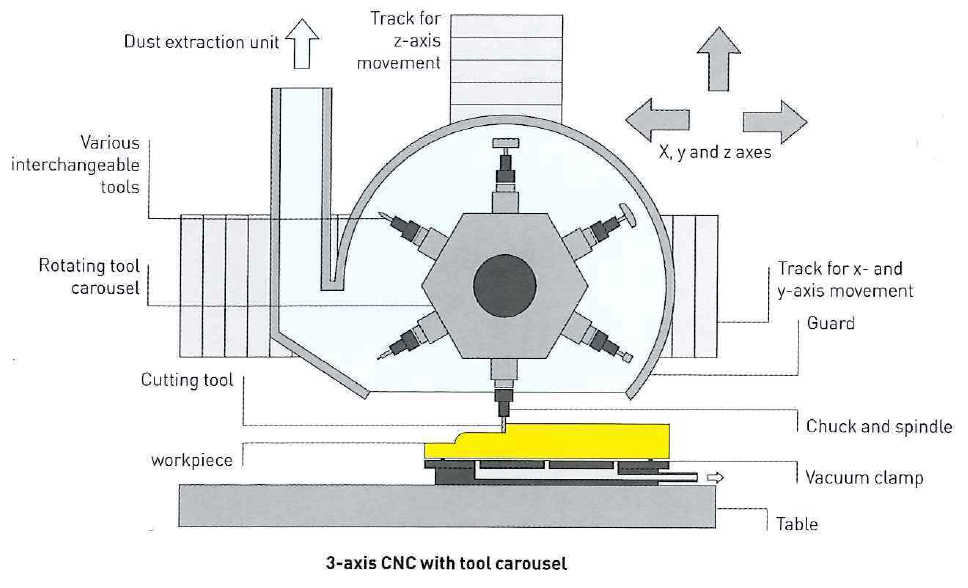

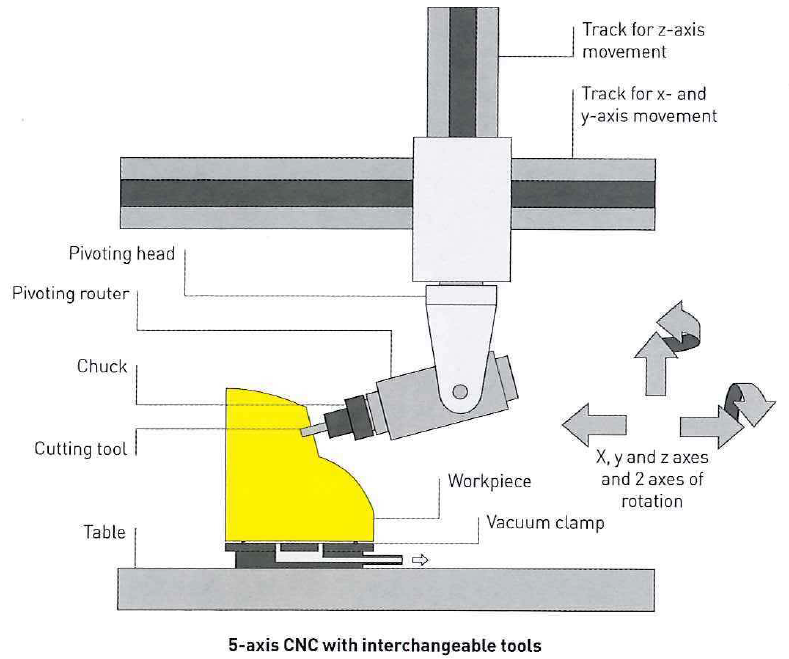

CNC machining encompasses a range of processes and operations including milling, routing, lathe turning, drilling (boring), bevelling, reaming, engraving and cutting out. It is used in many industries for shaping metal, plastic, wood, stone, composite and other materials. The terminology and use of CNC machining is related to the traditional material values of each particular industry. For example, CNC woodworking is affected by grain, greenness and warpage. By contrast, CNC metalworking is concerned with lubrication, minute tolerances and the heataffected zone (HAZ). The number of axes that the CNC machine operates on determines the geometries that can be cut. In other words, a 5-axis machine has a wider range of motion than 2-axis one. The type of operation can also determine the number of axes. For example, a lathe has only 2 possible axes of motion (the depth of cut and position along the length of the workplace), whereas a router can operate on all 5 axes of possible motion (x, y and z axes, and 2 axes of rotation). The x and y axes are typically horizontal and the z axis is vertical. The 2 axes of rotation are vertical and horizontal, to achieve 360° of possible movement. The principles of CNC manufacturing can be applied to many other processes such as ultrasonics, fusion welding and plastic molding.

TYPICAL APPLICATIONS

Almost every factory is now equipped with some form of CNC machinery. It is an essential part of both prototyping and mass production lines. Therefore, applications are diverse and widespread across the manufacturing industry.

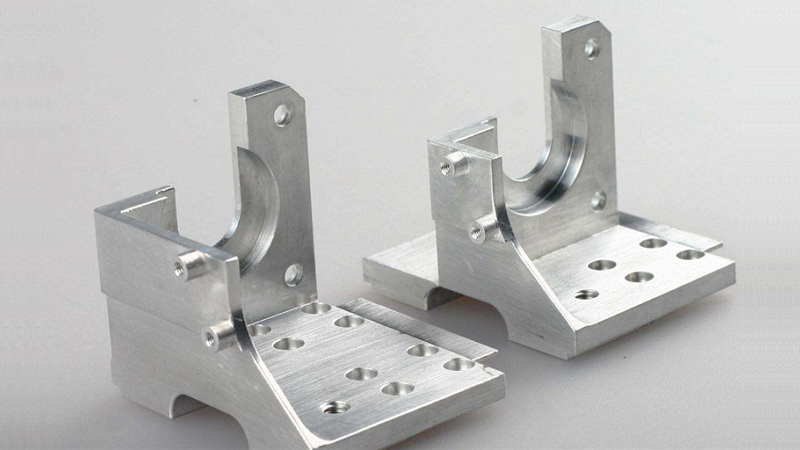

CNC machining is used for primary operations such as the production of prototypes to minute tolerances, toolmaking and carving wood. More often, however, it is utilized for secondary operations and post-forming, Including the removal of excess material and boring holes.

QUALITY

This process produces high quality parts with close tolerances. CNC machining is accurate across 2D and 3D curves and straight lines. Depending on the speed of operation, a CNC machine leaves behind telltale marks of the cutting process. These can be reduced or eliminated by, for example, sanding, grinding or polishing the part.

DESIGN OPPORTUNITIES

CNC machining can be used to produce 3D forms directly from CAD data. This is very useful in the design process, especially for prototyping and smoothing the transition between design and production of a part.

Some CNC machining facilities are large enough to accommodate a fullscale car (and larger, up to 5 x 10 x 5 m/16.5 x 33 x 16.5 ft) for prototyping purposes. Many different materials can be machined in this way, including foams and other modelmaking materials. In operation, there is no difference between simple and complex shapes, and straight or curved lines. The CNC machine sees them as a series of points that need to be connected. This provides limitless design opportunity.

DESIGN CONSIDERATIONS

Most CNC machining is almost completely automated, with very little operator interference. This means that the process can run indefinitely once started, especially if the CNC machine is capable of changing tools itself. The challenge for the designers is to utilize the equipment available; it is no good designing a part that cannot be made in the identified factory.

For parts with geometries that need different cutting heads or operations, multiple machines are used in sequence. Once up and running, the CNC process will repeat a sequence of operations very accurately and rapidly. Changing the setup is the major cost for these processes, and subcontractors often charge setup time separately from unit costs. As a rule, larger parts, complex and intricate shapes and harder materials are more expensive to machine.

COMPATIBLE MATERIALS

Almost any material can be CNC machined, including plastic, metal, wood, glass, ceramic and composites.

COSTS

Tooling costs are minimal and are limited to jigs and other clamping equipment. Some parts will be suitable for clamping in a vice, so there will be no tooling costs.

Cycle time is rapid once the machines are set up. There is very little operator involvement, so labour costs are minimal.

ENVIRONMENTAL IMPACTS

This is a reductive process, so generates waste in operation. Modern CNC systems have very sophisticated dust extraction, which collects all the waste for recycling or incinerating for heat and energy use.

The energy is directed to specific parts of the workpiece by means of the cutting tool, so very little is wasted. Dust that is generated can be hazardous, especially because certain material dusts become volatile when combined.