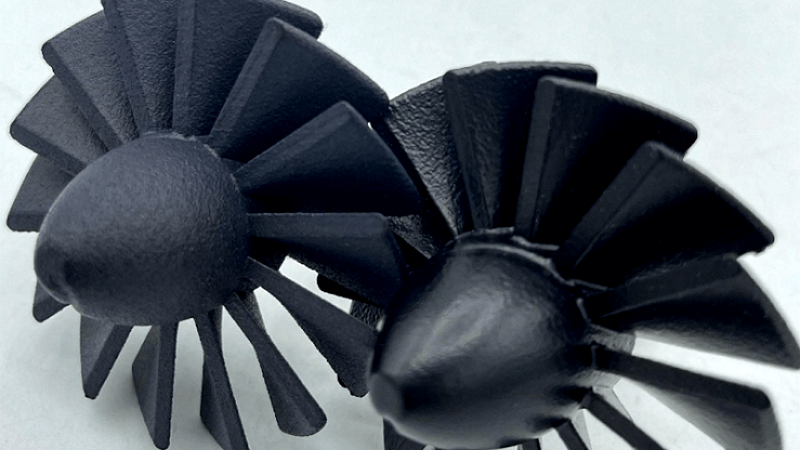

As the demand for 3D printed parts increases, achieving a high quality surface finish has become essential. Therefore, post-processing of 3D printed objects is very important to enhance aesthetics and mechanical properties. Steam smoothing is an effective option for achieving professional quality results by resolving common problems with visible plies and rough surfaces in 3D printing. What is steam smoothing in 3D printing? Vapor smoothing is a finishing technique for 3D printing that involves exposing the printing component to an evaporating solvent. Also known as “chemical steam smoothing”, “steam polishing”, or “steam fusion”, this process helps eliminate rough surfaces and unsightly layer lines printed out in 3D. The chemical vapors used in this process react with the material surface, causing the material to melt and partially dissolve, resulting in a smoother surface. Using this technology,3Dprinted parts provide a smooth, shiny surface that looks more professional. Steam smoothing can be seen as an excellent finishing option that adds significant value to 3D printing. The technology is widely used in the automotive and aerospace industries, where parts must be as smooth and perfect as possible for optimal function and aesthetics. How does steam smoothing work? Steam smoothing is an efficient and effective method of achieving a smooth surface finish on a variety of materials without removing any material. It uses finishing agents and controlled chemical melting to achieve the desired results. Maintaining proper temperature and pressure control during this process is essential to achieve the desired results while avoiding any damage to the workpiece. The following is a step-by-step guide on how the fully automatic smoothing process works: Place the workpiece in a sealed chamber with finishing agent (typically FA 326). This finishing agent is usually used for various plastic materials, but different finishing agents can be used depending on the material being processed. Place the workpiece in a smoothing chamber and heat the reagent to a certain temperature to create steam around the part. Maintaining temperature and pressure control is essential to ensure uniform steam distribution on the surface. Vapour adheres to the part surface to form a controlled chemical melt. This melting reduces the peaks and valleys of the surface by liquefaction and redistribution of the material, resulting in a smoother surface. Chemical melting also increases the gloss and gloss of the material. The degree of gloss enhancement depends on the processing parameters and the finishing agent. Once the reagent has completed its work, the smoothing chamber is heated to remove the vapors and finishing agent and then collected in drums. The workpiece is free from residues and no material is removed during this process. After finishing, the workpiece may be subjected to a secondary treatment such as staining, painting or any other surface treatment. Technology and material types available Vapor smoothing is widely used in a variety of 3D printing technologies, polymers and elastomers. This technology can be applied to a variety of 3D printing materials, most commonly PA 12 and PA 11. Vapor melt after-treatment techniques can be combined with staining to obtain smooth, colored parts. Benefits of steam smoothing 3D printing has revolutionized manufacturing to produce complex parts with complex geometries. However, with the development of technology, improving the surface finish of printing components remains a challenge. This is where this post-processing technique significantly enhances the surface effect of 3D printed parts. Its main advantages are as follows. Improved surface finish With surface roughness generally greater than 8 μ Compared to standard SLS parts from m Ra, CVS allows lower than 3 μ Surface finish for m Ra threshold. Enhanced performance Improved surface finish can greatly affect the mechanical properties of printed parts. In additive manufacturing, the surface roughness directly affects the tensile strength, elongation at break and bending properties of the part. Poor surface finish can create stress concentrations and shorten the fatigue life of the part, causing premature failure of the part. Resistance to moisture This surface finish significantly reduces the moisture absorption of the part surface. Moisture can cause degradation of parts and affect their mechanical properties. Through the surface of the sealing part, the steam smoothness prevents moisture absorption and makes the printing part more durable. Non-LOS function One of the most significant advantages of this process is its ability to polish non-sight distance features. This technology allows deep recesses and internal cavities that cannot be reached by conventional polishing or sanding methods. Therefore, parts with complex geometries can still achieve a high quality surface finish. dimensional accuracy Vapor smoothing maintains the geometry and dimensional accuracy of the printed part while improving its surface finish. Unlike traditional machining or sanding processes, steam polishing is non-abrasive and maintains the original shape of the part, while traditional machining or sanding processes result in distortion or dimensional changes to the printed part. This is particularly important for high precision parts that require tight dimensional tolerances. Design tips to follow for steam smoothed 3D parts. When designing CAD files for parts that will be steam smoothed after printing, you should keep in mind certain design tips. Please review these guidelines to ensure that your parts are aesthetically pleasing and have a perfect surface finish. Include a fillet, curve, edge line, or straight line joining two surfaces to create a fillet edge. This makes the smoothing process more efficient and homogeneous. Avoid using geometries with sharp edges or sharp internal angles because these components accumulate chemicals and impede the effectiveness of the smoothing process. Ensure proper surface preparation, including sand blasting and cleaning prior to steam smoothing, to allow uniform deposition of steam on the surface. Maintain uniform wall thickness and allow vapor to penetrate more uniformly into the component to provide a smooth surface texture. Design parts of sufficient quality to allow longer exposure to steam. Thin slices may be difficult to retain heat. Use support structures in areas with complex features to ensure they do not deform during smoothing. The part creation and design phase is an important step, particularly in 3D printing. This is why it is important to follow certain design criteria. This information diagram details all the basic guidelines for the seven technologies. Application of steam smoothing Steam polishing is a powerful finishing process that can significantly improve the performance and aesthetics of 3D printing. Some applications where this technology can be used to create quality end use parts are as follows: Medical Devices: Custom medical devices require high accuracy, durability, and biocompatibility. Vapor Smoothing creates smooth, non-porous, easy-to-clean medical parts that are comfortable to wear and sweat resistant. Wearable Devices: Wearable technology is a growing market requiring light, durable and comfortable components. Steam-Smooth 3D printing provides high quality aesthetics and abrasion resistance. With soft touch finishes, easy-to-clean surfaces and integrated features, custom abrasion resistant components in these finishes meet the strict requirements of the industry. Fluid Flow Components: Fluid transmission and handling components require high accuracy, leak-tight operation, and ease of maintenance. Vapor Smoothing creates liquid reservoirs and reservoirs, fluid transfer piping and manifolds, and piping with smooth and sealed surfaces to prevent bacterial growth, making it ideal for skin and food contact environments. Automotive and industrial machinery: steam smoothing is an ideal finishing process for bonnet, oil pan and other critical components that must be leak-tight and corrosion resistant. The smooth, tactile and durable surfaces of these components improve aesthetics and provide more functionality. Steam smoothing is an efficient 3D printed part finishing technology that eliminates visible plies and improves surface roughness. With the ability to retain the original features and geometry of the part, it is an excellent solution for complex geometries requiring tight dimensional tolerances.