INTRODUCTION

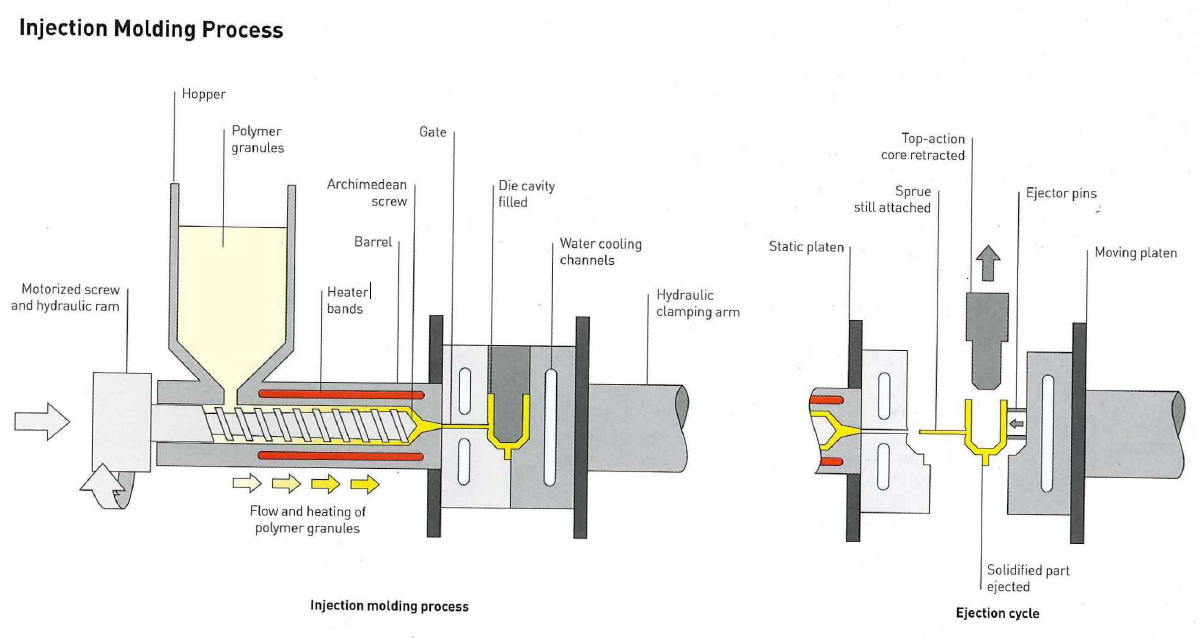

Injection molding is a widely used and well‑developed process that is excellent for rapid production of identical parts with tight tolerances. It is used to create a huge diversity of our day‑to‑day plastic products. Accurately engineered tools and high injection pressures are essential for achieving excellent surface finish and reproduction of detail. Consequently, this process is suitable only for high volume production runs.

There are many different variations on injection molding technology. Some of the most popular include gas‑assisted injection molding, multishot injection molding and in-mold decoration.

TYPICAL APPLICATIONS

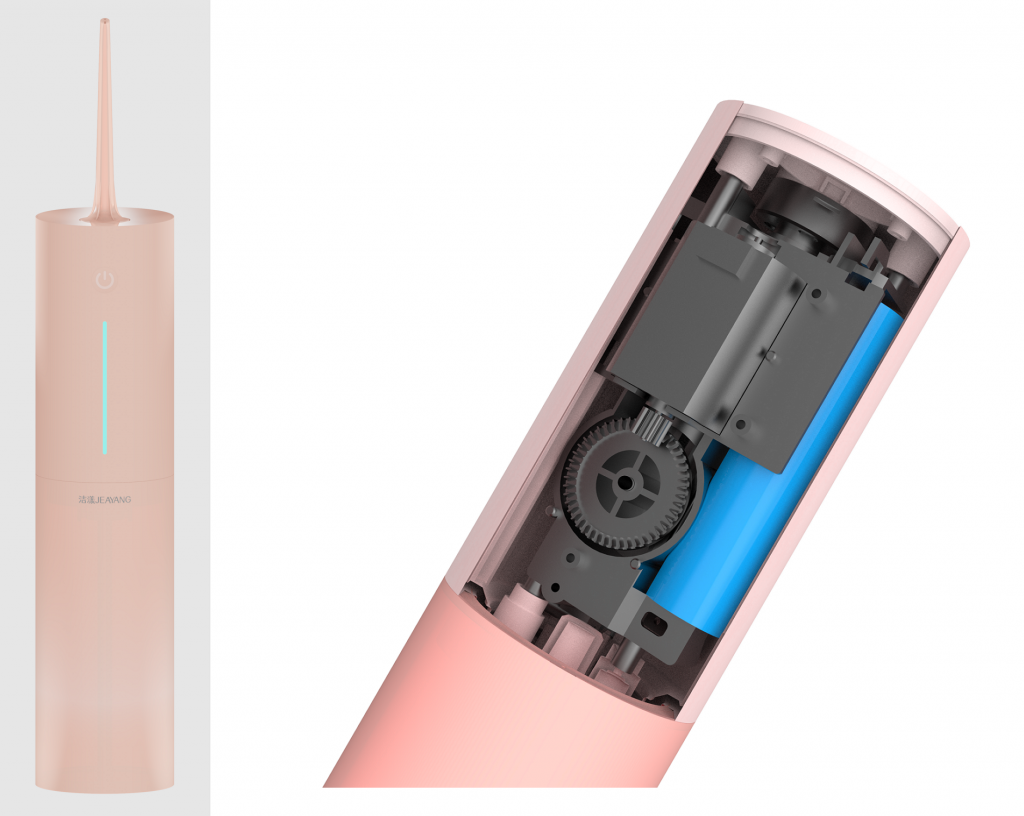

Injection‑molded parts can be found in every market sector, in particular in automotive, industrial and household products. They include shopping baskets, stationery, garden furniture, keypads, the housing of consumer electronics, plastic cookware handles and buttons.

QUALITY

The high pressures used during injection molding ensure good surface finish, fine reproduction of detail and, most importantly, excellent repeatability.

The downside of the high pressure is that the resolidified polymer has a tendency to shrink and warp. These defects can be designed out using rib details and careful flow analysis. Surface defects can include sink marks, weld lines and streaks of pigment. Sink marks occur on the surface opposite a rib detail, and weld lines appear where the material is forced to flow around obstacles, such as holes and recesses.

DESIGN OPPORTUNITIES

So much is practically possible with injection molding that restrictions generally come down to economics. The process is least expensive when using a simple split mold. Most expensive are very complex shapes, which are achievable in a range of sizes, from large car bumpers to the tiniest widgets.

Retractable cores controlled by cams or hydraulics can make undercuts from the sides, top or bottom of the tool simultaneously and will not affect the cost significantly, depending on the complexity of the action.

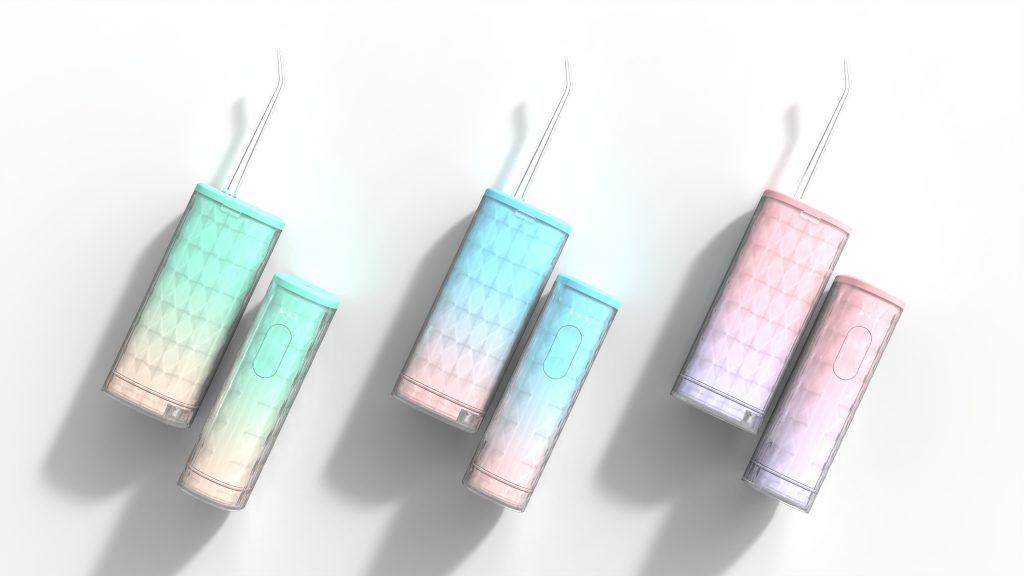

In‑mold and insert film decoration are often integrated into the molding cycle, so eliminating finishing processes such as printing. There is also a range of pigments available to produce metallic, pearlescent, thermochromatic and photochromatic effects, as well as vibrant fluorescent and regular colour ranges. Inserts and snap‑fits can be molded into the product to assist assembly. Multishot injection molding can combine up to 6 materials in one product. The combination possibilities include density, rigidity, colour, texture and varying levels of transparency.

DESIGN CONSIDERATIONS

Designing for Injection molding is a complex and demanding task that involves designers, polymer specialists, engineers, toolmakers and molders. Full collaboration by these experts will help realize the many benefits of this process.

Injection molding operates at high temperatures and injects plasticized material into the die cavity at high pressure. This means that problems can occur as a result of shrinkage and stress build‑up. Shrinkage can result in warpage, distortion, cracking and sink marks. Stress can build up in areas with sharp corners and draft angles that are too small. Draft angles should be at least 0.5° to avoid stressing the part during ejection from the tool.

The injected plastic will follow the path of least resistance as it enters the die cavity and so the material must be fed into the thickest wall section and finish in the areas with the thinnest wall sections. For best results wall thickness should be uniform, or at least within 10%. Uneven wall sections will produce different rates of cooling, which cause the part to warp. The factors that determine optimal wall thickness include cost, functional requirements and molding consideration.

Ribs serve a dual function in part design: firstly, they increase the strength of the part, while decreasing wall thickness; and secondly, they aid the flow of material during molding. Ribs should not exceed 5 times the height of the wall thickness. Therefore, it is often recommended to use lots of shallow ribs, as opposed to fewer deep ribs.

All protruding features are treated as ribs and must be ‘tied‑in’ (connected) to the walls of the part to reduce air traps and possible stress concentration points. Holes and recesses are often integrated in part design in order to avoid costly secondary operations.

Injection molded parts are often finished with a fine texture, which disguises surface imperfections. Large gloss areas are more expensive to produce than matt or textured ones.

COMPATIBLE MATERIALS

Almost all thermoplastic materials can be injection molded. It is also possible to mold certain thermosetting plastics and metal powders in a polymer matrix.

COSTS

Tooling costs are very high and depend on the number of cavities and cores and the complexity of design.

Injection molding can produce small parts very rapidly, especially because multicavity tools can be used to increase production rates dramatically. Cycle time is between 30 and 60 seconds, even for multiple cavity tools. Larger parts have longer cycle times, especially because the polymer will take longer to resolidify and so will need to be held in the tool while it cools.

Labour costs are relatively low. However, manual operations, such as mold preparation and demolding, increase the costs significantly.

ENVIRONMENTAL IMPACTS

Thermoplastic scrap can be directly recycled in this process. Some applications, such as medical and food packaging, require a high level of virgin material, whereas garden furniture may require only 50% virgin material for adequate structural integrity, hygiene and colouring capability.

Injection molded plastic is commonly associated with mass produced short term products, such as disposables. However, it is possible to design products so that they can be disassembled easily, which is advantageous for both maintenance and recycling. If different types of materials are used, then snap fits and other mechanical fasteners make it more convenient to disassemble and dispose of the parts with minimal environmental impact.